Entenda os fatores que decidem o futuro de uma instalação de gerador a diesel

Quando a energia cai em uma indústria de alimentos, em uma fazenda de grãos ou em um grande atacarejo, o prejuízo não se mede apenas na fatura de energia.

Há produção perdida, contratos ameaçados, risco de perda de estoque refrigerado, paradas de máquinas e uma equipe inteira parada à espera da rede voltar.

Geradores a diesel se tornaram o “seguro mínimo” dessas operações. Mas um ponto raramente dito de forma direta é que não basta ter um gerador: é a forma como ele é especificado, instalado e integrado ao restante da infraestrutura elétrica.

De forma prática, isso se traduz em uma pergunta simples: “meu gerador vai estar lá funcionando, quando eu mais precisar, ou vai me deixar na mão?”

1.Por Que a Instalação Correta de Gerador a Diesel É Decisiva?

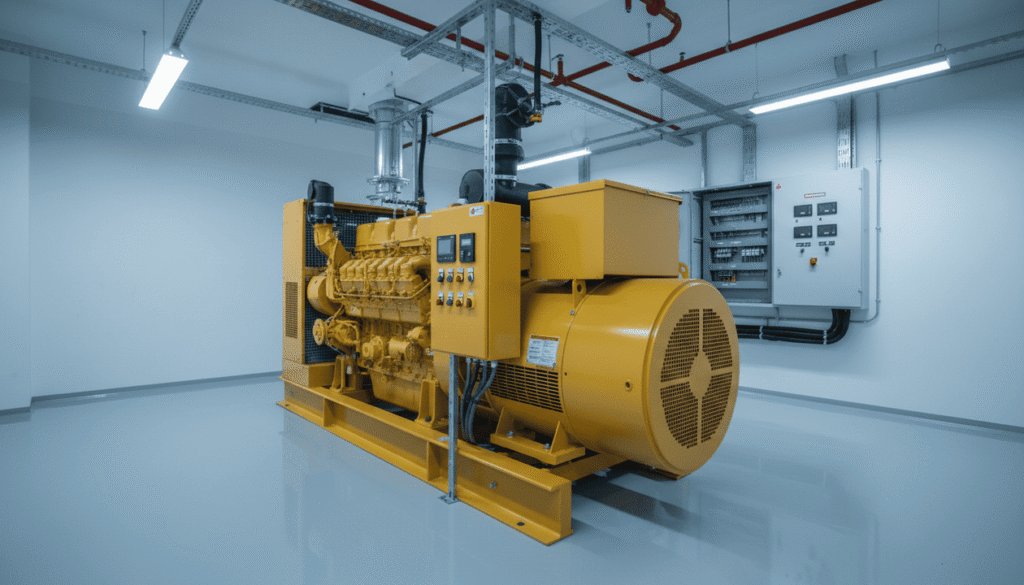

Gerador a diesel instalado.

Falhas elétricas não são raras. Aliás, quando olhamos os dados de acidentes e incêndios de origem elétrica no Brasil, o cenário é claro: somente em 2023 foram registrados 963 incêndios associados à sobrecarga e curto-circuito, com 67 mortes.

Além disso, a própria Associação Brasileira de Conscientização para os Perigos da Eletricidade (Abracopel) ressalta que os números reais podem ser até três vezes maiores, devido à subnotificação.

1.1. Os Três Erros Que Transformam Geradores em Risco

Em ambientes industriais e rurais, esse tipo de ocorrência geralmente nasce de três erros críticos:

- Gerador subdimensionado ou superdimensionado para a carga real.

- Integração precária com quadros de transferência e cargas críticas.

- Ausência de proteção adequada, aterramento e sistema de exaustão bem projetado.

Ou seja: mesmo quem possui o gerador, muitas vezes, não tem segurança de verdade.

1.2. O Custo Real

Do ponto de vista do gestor, cada hora parada pode representar dezenas ou centenas de milhares de reais em perdas.

Consequentemente, uma falha de comutação ou um gerador que não entra quando a concessionária cai pode comprometer toda uma safra ou um lote de produção. Além disso, um incidente elétrico grave pode significar não só prejuízo material, mas também risco à vida de funcionários e responsabilização criminal.

Portanto, a instalação correta de um gerador a diesel não é apenas “seguir o manual”. Envolve análise de carga real, condições do local, perfil tarifário, criticidade de cada processo e integração com o restante da infraestrutura elétrica.

2. Dimensionamento e Escolha do Local

Boa parte dos conteúdos repetem o básico: “calcule a potência, verifique ventilação, siga normas”. Isso é necessário, mas insuficiente para quem participa do controle uma operação complexa.

2.1. Carga de Partida e Picos Reais

Em muitas indústrias e fazendas, a carga nominal instalada é apenas metade da história. De fato, motores de grande porte, como bombas, compressores, linhas de resfriamento, máquinas de beneficiamento, podem exigir correntes de partida 5 a 7 vezes maiores que sua corrente nominal.

Se o projeto desconsidera isso, o gerador cai ao tentar partir várias cargas simultaneamente. Ademais, provoca quedas de tensão que danificam eletrônicos sensíveis e obriga a operação ao desligamento no improviso.

Em outras palavras: um gerador que liga, mas não sustenta a partida das cargas críticas, é um gerador que “funciona” e, ao mesmo tempo, deixa você vulnerável.

2.2. Local de Instalação e Rota de Exaustão

Outro ponto sensível é a combinação entre calor, gases e ruído. Em algumas regiões, é comum ver geradores instalados em anexos improvisados, sem estudo de fluxo de ar.

Primeiramente, o calor ambiente elevado, combinado com ventilação inadequada, pode reduzir significativamente a vida útil do motor e provocar desligamentos por superaquecimento justamente em dias mais críticos.

Além disso, a exaustão mal conduzida pode levar gases para dentro de áreas de trabalho, alojamentos ou espaços onde há presença de poeira combustível, criando um potencial de explosão raramente mencionado.

Uma instalação realmente profissional considera não só “onde cabe o gerador”, mas como o ar entra, circula e sai, e para onde os gases são conduzidos para não colocar sua equipe em risco.

3. Passo a Passo: Como Fazer a Instalação de Gerador a Diesel Com Segurança

O processo prático de instalação de um gerador a diesel, quando pensado para uma usina de beneficiamento, laticínio, frigorífico ou grande fazenda, segue etapas parecidas às dos manuais. Entretanto, com uma camada de análise estratégica que a maioria dos conteúdos não aborda.

3.1. Passo 1: Diagnóstico da Operação

Antes de falar em kVA, é necessário entender o fluxo da produção. Portanto, pergunte-se: quais setores não podem parar? Quais cargas são críticas? Qual o custo hora-parada? Quais riscos de segurança estão em jogo?

Essa visão ajuda a definir se o gerador será apenas backup ou parte ativa de uma estratégia de redução de custo (ponta, tarifação, mercado livre etc.).

3.2. Passo 2: Estudo de Carga e Cenários de Falha

Em vez de apenas somar potências, avalia-se sequência de partida, cargas sensíveis, coexistência com sistemas de automação e TI, e cenários de falha da rede. Consequentemente, isso inclui pico de chuva, instabilidade e desligamentos programados.

3.3. Passo 3: Projeto Elétrico e Civil Integrados

A definição do local do gerador, base de concreto, rota de cabos, aterramento, exaustão e ventilação é feita em conjunto. Portanto, não basta obter espaço, é preciso garantir acesso para manutenção e segurança de operação durante anos.

Preparação do Local

Primeiramente, escolha um local com ventilação adequada e proteção contra elementos climáticos.

Além disso, garanta distâncias seguras de áreas inflamáveis, especialmente em ambientes com poeira combustível, como por exemplo, silos, depósitos de grãos, ração ou embalagens.

Esse arranjo cria risco real de incêndio, especialmente em regiões quentes.

3.4. Passo 4: Instalação Elétrica e Mecânica

Execução com cabos dimensionados corretamente, proteções adequadas, conexões firmes e sistema de combustível seguro, sem improvisos com bombonas e mangueiras inadequadas.

3.4.1. Conexão ao Quadro Elétrico

Conecte o gerador ao quadro de distribuição, dimensionando circuitos para evitar sobrecargas. Ademais, instale o quadro de transferência automática (QTA) bem parametrizado, que não apenas comuta, mas respeita tempos de estabilização do gerador e evita comutações desnecessárias em microinterrupções da concessionária.

3.4.2. Sistema de Exaustão

Instale o sistema de exaustão para dissipar gases tóxicos, ajustando para eficiência que corta emissões. Certifique-se de que a descarga de gases está direcionada para longe de pessoas, áreas de trabalho e materiais combustíveis.

3.4.3. Aterramento e Proteções

Implemente proteções contra subtensão, sobrecarga e potência reversa, que impedem o gerador de trabalhar constantemente no limite. Além disso, garanta aterramento funcional e uso de dispositivos diferenciais-residuais (DR) onde aplicável, sobretudo em áreas molhadas ou de maior risco de contato.

3.5. Passo 5: Comissionamento Sob Carga Real

Muitos projetos param nos testes a vazio. O ideal, porém, é simular cenários de operação reais: partida de grandes motores, comutação com a rede, testes de autonomia com tanque, verificação de temperatura de trabalho e resposta a falhas simuladas.

3.5.1. Testes Iniciais

Primeiramente, complete níveis de óleo e verifique filtros. Em seguida, ligue o motor sem carga por 20 a 30 minutos para estabilização. Discrepâncias aqui podem elevar o consumo de diesel em até 16%.

3.5. 2. Testes Sob Carga

Posteriormente, teste sob carga gradual, monitorando tensão e frequência para garantir estabilidade. Ajuste parâmetros que previnem vibrações responsáveis por 19% das falhas mecânicas em geradores diesel.

3.6. Passo 6: Treinamento da Equipe e Plano de Contingência

O gerador só cumpre seu papel se quem está no chão de fábrica ou na fazenda souber o que fazer em situações críticas. Portanto, procedimentos claros, rotinas de inspeção e checagens periódicas são parte da instalação.

4. Equipamentos e Integrações Que Fazem Diferença no Mundo Real

Ferramentas e componentes básicos (multímetro, chaves, tanque, cabos, tubos) qualquer instalador conhece. Entretanto, o que diferencia uma instalação mediana de uma instalação pensada para operação confiável são alguns elementos que raramente aparecem em “tutoriais”.

4.1. Quadro de Transferência Automática Inteligente

Um QTA bem parametrizado não apenas comuta, mas respeita tempos de estabilização do gerador. Consequentemente, evita comutações desnecessárias em microinterrupções da concessionária, reduzindo desgaste e consumo.

4.2. Monitoramento Remoto e Registro de Eventos

Permite ao usuário ver histórico de quedas de rede, horas de operação, falhas de partida e alertas de manutenção. Essa informação é essencial para auditoria interna e tomada de decisão.

4.3. Sincronismo e Paralelismo Planejados

Quando há mais de um gerador ou quando se deseja operar em paralelo com a rede em certas condições, o sincronismo é essencial. Sem estudo adequado, isso pode gerar correntes de circulação e estresse térmico invisível a olho nu, mas devastador ao longo dos meses.

Esses itens não são “luxo técnico”; são os recursos que separam quem vive apagando incêndio daquele que controla, de fato, o risco operacional.

5. Manutenção Pós-Instalação: O Que os Números Mostram e Poucos Gestores Enxergam

Uma instalação bem feita não elimina, mas minimiza a necessidade de manutenção rigorosa.

E aqui entra outro ponto: a maior parte dos acidentes elétricos graves no Brasil tem como pano de fundo instalações envelhecidas, mal mantidas ou modificadas ao longo do tempo sem projeto.

5.1. O Risco Oculto da Falta de Manutenção

Traduzindo isso para sua realidade, um gerador mal mantido pode falhar exatamente no dia em que a concessionária tem um desligamento prolongado.

Além disso, vazamentos de combustível, filtros saturados, cabos ressecados e correias desgastadas não costumam aparecer em planilhas, aparecem em forma de parada, fumaça, cheiro de diesel e, no pior cenário, incêndio.

5.2. Manutenção Como Investimento

A manutenção deve ser tratada como parte do investimento inicial. Portanto, estabeleça plano de inspeções, trocas programadas, testes de carga e revisão periódica do sistema como um todo (gerador, QTA, cabeamento, aterramento, exaustão).

5.2.1. Rotina de Manutenção Preventiva

Primeiramente, troque óleo e filtros a cada 250 a 500 horas de operação para manter eficiência, reduzindo custos operacionais em até 30% ao longo de 5 anos. Além disso, realize inspeções termográficas anuais para detectar hotspots em conexões que precedem 30% das falhas.

5.2.2. Registro e Rastreabilidade

Sem registro de horas de funcionamento e manutenções, é provável perder a visão do risco acumulado.

Consequentemente, mantenha histórico de alterações, ajustes de proteções, trocas de dispositivos e medições térmicas/energéticas.

Esse tipo de histórico pesa em auditorias internas, visitas de clientes estratégicos e, em último caso, em perícias.

6. Normas, Responsabilidades e a "Assinatura" do Gestor

Outro aspecto é como as normas dialogam diretamente com as responsabilidades técnicas.

A NR-10 (Segurança em Instalações e Serviços em Eletricidade) e normas da ABNT, como a NBR 5410 para baixa tensão e a NBR 14039 para média tensão, estabelecem diretrizes para projeto, montagem, operação e manutenção de sistemas elétricos.

O Que Isso Significa na Prática?

Quando você decide “economizar” em gerador, escolhe um fornecedor apenas pelo menor preço ou aceita improvisos na montagem, essa decisão fica registrada de forma concreta na instalação.

Consequentemente, em caso de acidente, laudos periciais vão avaliar se houve atendimento às normas, se houve ART, se os dispositivos eram adequados e se a manutenção era compatível com o risco envolvido.

Ou seja: o gerador é, de certa forma, uma “assinatura física” das prioridades da gestão. Ele revela se a empresa tratou segurança elétrica como custo a ser cortado ou como base da continuidade operacional.

7. Como Uma Abordagem Estratégica em Geradores Muda o Jogo

Empresas que tratam o gerador apenas como “máquina de emergência” costumam se surpreender negativamente em algum momento. Por outro lado, aquelas que tratam a geração a diesel como parte da engenharia elétrica estratégica ganham quatro vantagens claras.

7.1. Redução de Paradas

Primeiramente, redução expressiva de risco de paradas imprevistas, protegendo receita e contratos.

7.2. Proteção Contra Acidentes

Em seguida, proteção real contra acidentes elétricos e incêndios originados em improvisos, reduzindo exposição legal.

7.3. Otimização de Custos

Além disso, capacidade de planejar o uso do gerador para mitigar custos energéticos e gargalos de rede.

7.4. Valorização Patrimonial

Finalmente, aumento do valor patrimonial da planta, pela robustez e conformidade da infraestrutura.

8. Onde Uma Empresa Qualificada Entra Nessa Equação

Ter ao lado um parceiro que domine tanto o ambiente elétrico quanto a realidade de operação é fundamental.

Empresas especializadas em instalação de geradores a diesel, como a Regulus Energia, atuam justamente nessa interface entre engenharia e estratégia. Especificamente, partindo das necessidades reais de produção, fazem o dimensionamento, especificação, instalação e documentação de sistemas que já nascem preparados para operar com segurança, cumprir normas e suportar expansão.

Quando a infraestrutura elétrica deixa de ser uma fonte de ansiedade e passa a ser um ativo confiável e previsível, o usuário finalmente consegue focar naquilo que realmente move o negócio: produtividade, mercado e crescimento.

9. Conclusão

É exatamente essa visão integrada que empresas de engenharia elétrica especializadas em ambiente industrial e agro trazem para o projeto de instalação de geradores a diesel. Em vez de olhar apenas para o equipamento, analisam o impacto dele em toda a cadeia produtiva e na segurança da operação.

Não depender mais da sorte quando a energia cai, contar com uma empresa qualificada para instalação de geradores que domina a realidade local e rotina de campo significa transformar o gerador de “mal necessário” em ativo estratégico de continuidade e proteção do patrimônio.

A Regulus Energia apoia operações, com avaliação de risco, projeto e plano executivo ajustado às janelas de produção, fornecendo laudos e documentação alinhados a auditorias e seguradoras.

Se precisar de uma segunda opinião qualificada e independente sobre sua instalação de gerador, a companhia atua como parceiro técnico para transformar risco elétrico em vantagem competitiva mensurável, de modo que, quando a energia cai, quem tem engenharia de verdade por trás continua produzindo.